مقدمه

فرآوری کبالت، آماده سازی فلز برای استفاده در محصولات مختلف است.

زیر دمای ۴۱۷ درجه سانتیگراد (۷۸۳ درجه فارنهایت)، کبالت یک ساختار کریستالی شش وجهی بسته پایدار دارد. در دماهای بالاتر تا دمای جوش ۱۴۹۵ ˚C (۲۷۲۳ ˚F) فرم پایدار به صورت مکعب محور مرکز است. این فلز دارای ۱۲ ایزوتوپ رادیواکتیو است که هیچ کدام به صورت طبیعی پدید نمی آیند. شناخته شده ترین ایزوتوپ cobalt-60 است که نیمه عمر ۵/۳ سال دارد و در پزشکی و صنعت مورد استفاده قرار می گیرد.

در بین سه فلز مشهور فرو مغناطیس (آهن، نیکل و کبالت) کبالت بیشترین دمای کوری (Curie point) را دارد. دمای کوری دمایی است که در دماهای بالاتر از آن خاصیت دائمی فرو مغناطیس مواد از بین می رود و یا بسیار ضعیف می شود. از این نظر منحصر به فرد است که با مقادیر متوسط به آهن اضافه می شود و باعث افزایش میزان خاصیت مغناطیسی فلز تا حد اشباع می شود (حدی که تا آن، میزان خاصیت مغناطیسی می تواند افزایش یابد). آلیاژهای مغناطیسی مهمترین کاربرد کبالت را تشکیل می دهند.

دومین کاربرد مهم کبالت استفاده از آن در ساخت آلیاژ های دما بالا است; که در آن مقاومت در برابر دمای بالا و مقاومت در برابر خوردگی آلیاژ هایی که بر پایه فلزات متداول تر هستند، مخصوصا نیکل و کروم را بهبود می بخشد.

تاریخچه

کانسنگ های حاوی کبالت از زمان باستان به عنوان رنگدانه برای انتقال رنگ آبی به ظروف چینی و شیشه استفاده می شده است. با این حال تنها در سال 1742 بود که یک شیمی دان سوئدی، گئورگ برانت، نشان داد که رنگ آبی به دلیل فلزی به نام کبالت است که قبل از آن شناسایی نشده بود.

در سال ۱۸۷۴ تولید کبالت از ذخایر اروپا با بهره برداری از نیو کالدونیا (New Caledonia) دو چندان شد و معادن کانادا تا سال ۱۹۰۵ بزرگترین تولید کنندگان کبالت بودند. از سال ۱۹۲۰ کنگو تولید کننده غالب در جهان بود و از اوایل قرن ۲۱ ام، چین بزرگترین تولید کننده کبالت پالایش شده که بیشترین تامین کننده کانسنگ آن کنگو است. سایر تولید کنندگان مهم روسیه، استرالیا و فیلیپین هستند.

قبل از جنگ جهانی اول، بیشترین تولید کبالت در جهان، مورد مصرف صنایع سرامیک و شیشه سازی می شد. کبالت به صورت کبالت اکسید (CoO) برای رنگ آمیزی مورد استفاده قرار می گرفت. بعد از آن زمان بیشترین میزان، صرف تولید آلیاژ های مغناطیسی و دما بالا و سایر کاربرد های متالورژیکی می شود. در حال حاضر حدود 80 درصد از تولید در حالت فلزی استفاده می شود.

کانسنگ های کبالت

تقریبا تمام کبالت، همراه با کانسنگ های مس، نیکل و مس – نیکل یافت می شود.

در کانسنگ های مس – کبالت که در آفریقای مرکزی و روسیه هستند، کبالت به صورت سولفید (کارولیت، لینائیت و سیِژِنیت)، به صورت اکسید یعنی هتِروژنیت (کبالت اکسید هیدراته) و آزبولیت (ترکیبی از منگنز و کبالت اکسید) و کربنات آن اسفروکبالتیت (CoCO3) وجود دارد. در معادن مس – نیکل – آهن سولفیدی کانادا، روسیه، استرالیا و بقیه مناطق، در کانی های زیادی کبالت جانشین نیکل شده است.

کبالت آرسنید، مثل اسمالتیت، سافلوریت و اسکوترودیت، سولفو آرسنید کبالتیت و آرسنات اریتریت، در مراکش استخراج می شوند و در مقیاس کوچکتر در سایر کشور ها نیز استخراج می شوند. این ها تنها کانسنگ های کبالت هستند.

ذخایر عظیمی که شامل نیکل هستند مقدار کمی کبالت دارند که به صورت کانی های اکسیدی، مثل آزبولیت است.

تعداد کمی از معادن پیریت، که برای گوگردشان بهره برداری می شوند، حاوی کبالت کافی هستند که به عنوان محصول دوم از بازیافت فرآوری استخراج شوند. کبالت سولفید غالبا در معادن سرب و روی وجود دارند و مقدار آن به اندازه ای است که ارزش ریکاوری آن وجود دارد.

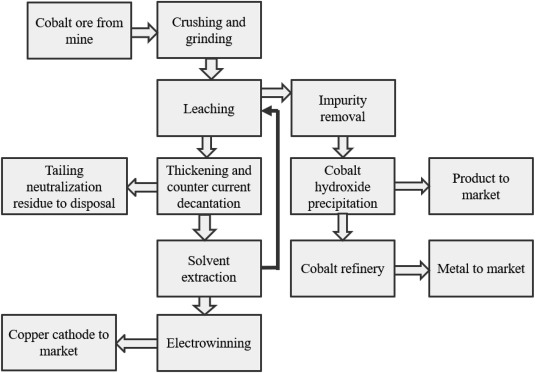

فرآوری کانسنگ

مهمترین منابع سولفید، معادن مس – کبالت کنگو و زامبیا، به روش متداول برای تولید کنسانتره مس – کبالت فرآوری می شوند. سپس این کار با فلوتاسیون انجام می شود تا یک کنسانتره غنی از کبالت برای تصفیه در مدار کبالت جدا شود. جدا سازی فلوتاسیون با استفاده از تحریک پنوماتیک و مکانیکی حباب های هوا را تولید می کند که کانی ها را به سطح می رساند. از معرف های مختلفی برای جذب کانی های کبالت به جای مس در حباب ها استفاده می شود. سپس فلز از کنسانتره های کبالت، که می توانند تا ۱۵٪ کبالت داشته باشند، به روش پیرومتالورژی یا هیدرومتالورژی استخراج می شود.

استخراج و پالایش

از فرآوری مس و نیکل

کبالت موجود در کنسانتره مس و ذوب آن در طول تبدیل نهایی به مس خالص، همراه با آهن اکسید می شود. سپس وارد لایه سرباره می شود که به طور جداگانه معمولاً در کوره الکتریک ذوب می شود و کبالت با کاهش کربن در آلیاژ مس – آهن – کبالت بازیابی می شود. در ذوب نیکل، بیشتر کبالت در طی تصفیه الکترولیتی نیکل با رسوب از محلول بازیابی می شود، معمولاً به صورت هیدروکسید کبالتیک. اما حتی در ذوب نیکل، کبالت قبل از نیکل اکسید می شود و می توان آن را از سرباره مبدل نهایی بازیابی کرد.

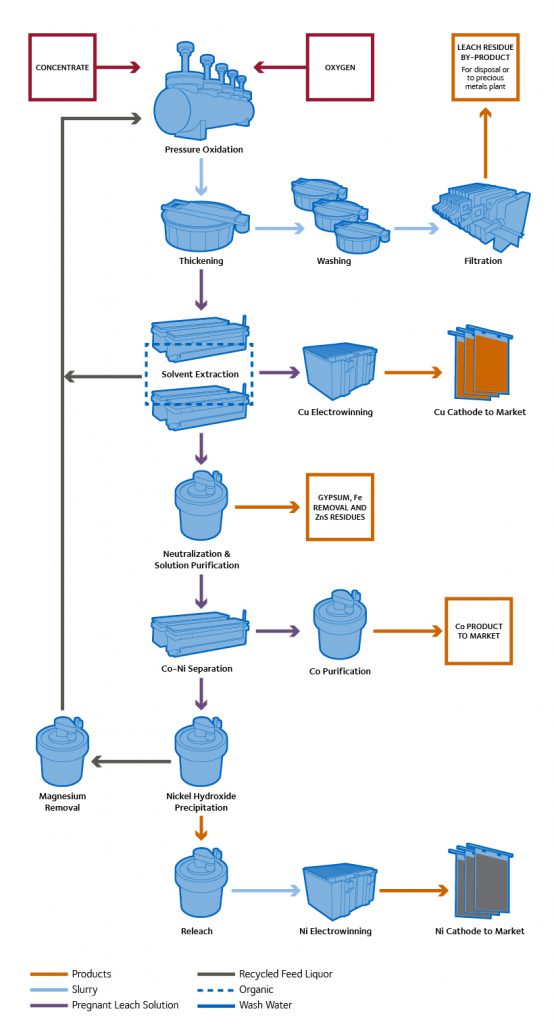

در شستشوی با فشار آمونیاک نیکل، کبالت از محلول با کاهش با هیدروژن تحت فشار بازیابی می شود. در پالایشگاه ها با استفاده از لیچ کلرید برای نیکل مات، از حلال برای حذف مستقیم کبالت از محلول باردار استفاده می شود. محلول کنسانتره حاصل، پس از خالص سازی، برای بازیابی کبالت توسط الکترووینینگ مناسب است.

از کانسنگ ها

برای سنگ معادن مس – کبالت، یک کنسانتره سولفید در شرایط کنترل شده حرارت داده می شود تا بیشتر سولفید کبالت را به یک سولفات محلول تبدیل کند و در عین حال تغییر مس و آهن را به حالت محلول در آب برساند. محصول شسته می شود، محلول حاصل برای از بین بردن مس و آهن تصفیه می شود و سرانجام کبالت با الکترولیز بازیابی می شود. اگر کانسنگ مس و کبالت در حالت اکسید باشند، می توان مس را با الکترولیز در محلول اسید سولفوریک خارج کرد و با تنظیم اسیدیته محلول، کبالت را از الکترولیت مصرف شده رسوب داد. کبالت دوباره در نهایت در حالت فلزی با الکترولیز بدست می آید.

کنسانتره های کبالت حاصل از کانسنگ آرسنید ممکن است به همان روش کنسانتره های سولفید حرارت داده شوند تا آرسنیک به عنوان تری اکسید آرسنیک ناخالص حذف شود. روش دیگر، می توان آنها را شسته و کبالت را با هیدروژن رسوب داد، مانند کنسانتره های سولفید نیکل.